E-Segler mit 2,8 m Spannweite, und 8 Servos in dem Tragflügel.

Bauweise: ähnlich der von Jan-Henning

Ziel der Aktion: mal testen, wie sich so ein Segler mit beweglicher Nase (Slats) verhält.

Da ich schon relativ viele neu-modische Geräte zur Verfügung hatte, wurden sie für die Konstruktion und Bau benutzt.

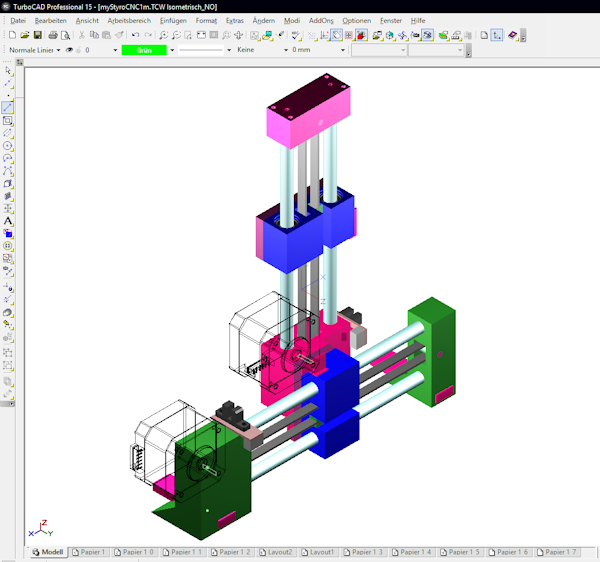

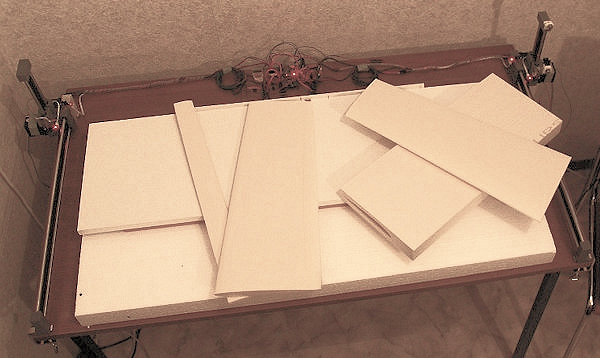

Das wären: PC mit 3D-CAD Software, DIY Styropor- Schneidemaschine, Vakuumpumpe für das Pressen von CFK- Laminat auf das EPS.

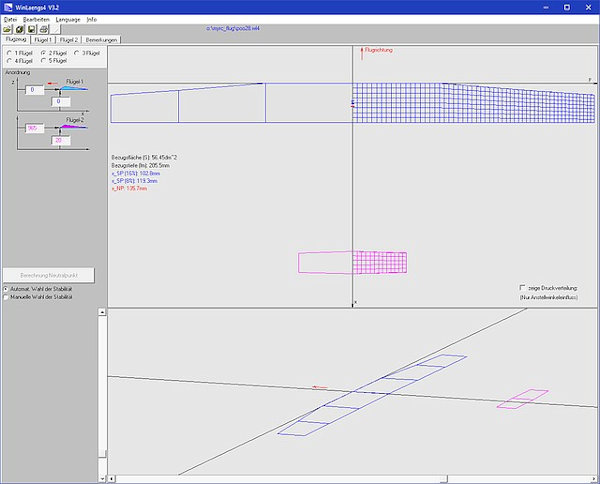

Als erstes legte ich die Spannweite auf 2,8m fest. Und die Flügeltiefe (225mm).

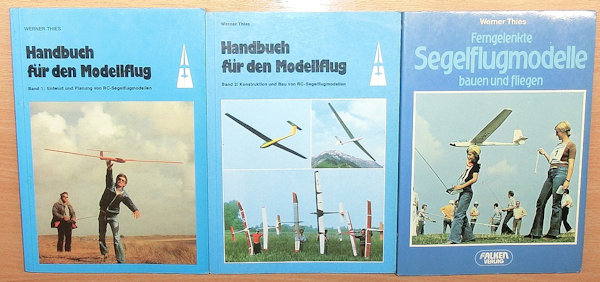

Der Rest (Leitwerks- Fläche und Abstand) wurde auf Grundlagen des Buches von Werner Thies „Entwurf und Planung von RC-Segelflugmodellen“ berechnet.

Die V-Form der Tragfläche (1,5° innen, 10° außen) habe ich bewusst auf stabilen Kreisflug gewählt.

Das V-Leitwerk bekam 100° Winkel.

Flügelprofil: HM51, V-Leitwerk: NACA 0009.

Das äußerste Tragflächenstück hat eine Schränkung (Verwindung) von -1,5° im Strak.

Schwerpunkt Berechnung: mit WinLaengs4

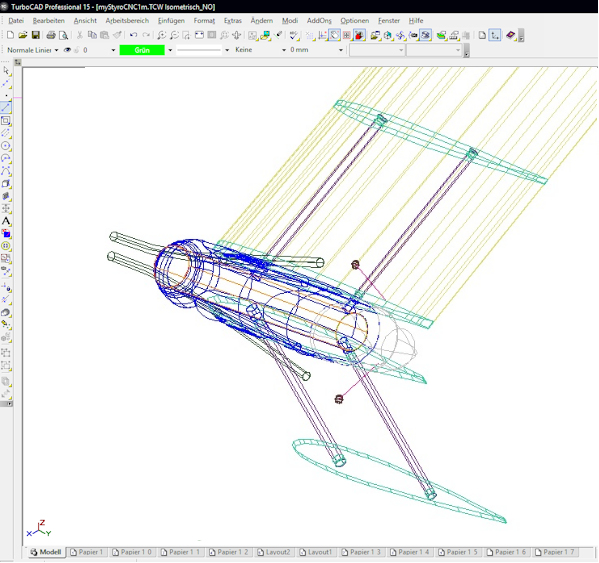

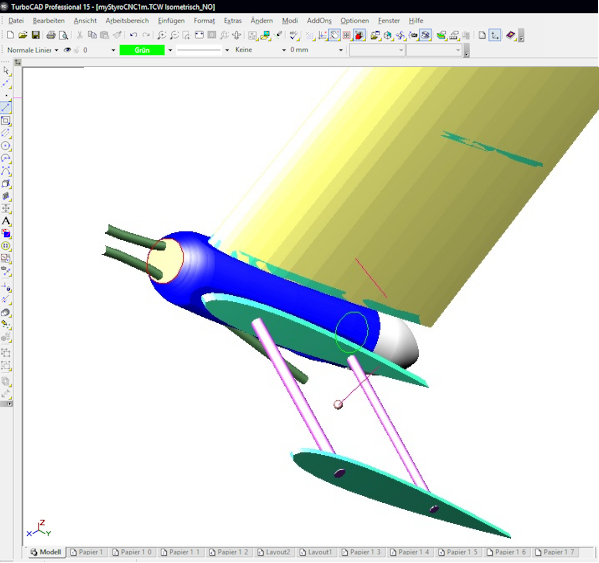

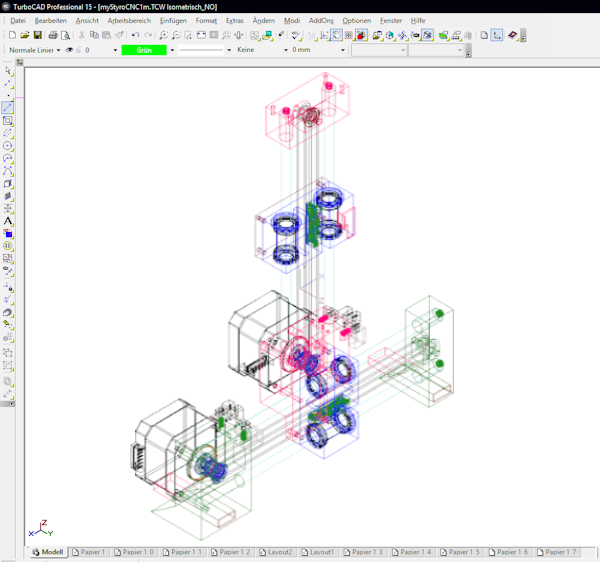

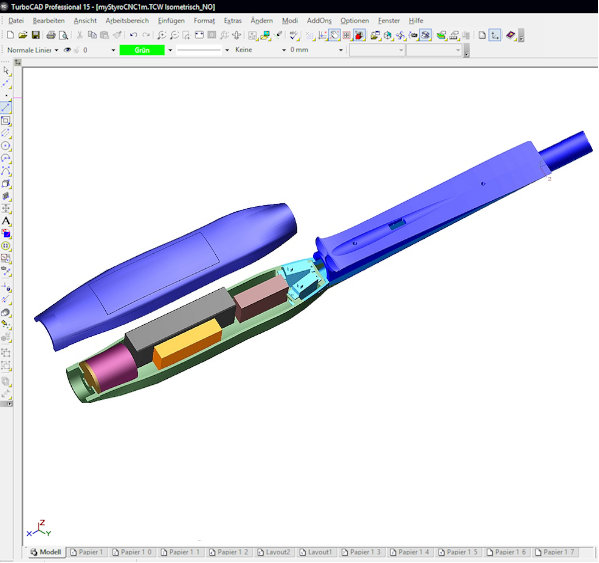

Gezeichnet hab ich mit TurboCAD Professional V.15.

Kann ich nicht weiterempfehlen. Es gibt bestimmt bessere Programme.

Mit viel Mühe kriegt es man trotzdem hin…

Bevor man die Teile ausdrucken kann, müssen sie durch den „Slicer„.

Dafür nehme ich „RepetierHost“ Software

Mein Drucker ist inzwischen sehr alt. Aber gut in Schuss. Wurde mehrmals von mir „gepimpt“.

Ein Felix 1.5 mit paar Extras.

Mit den 3D-Teilen bekommt man eine phantastische Präzision.

Die weißen Plastikteile sind aus PLA, Die schwarzen aus CFK- verstärktem PETG.

Der Leitwerksträger (CFK- Rohr) ist bei R&G gekauft worden.

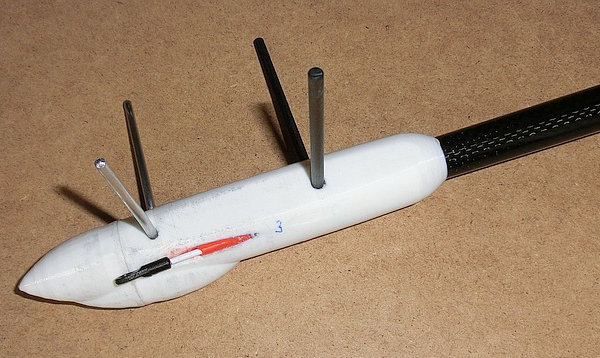

Bevor es mit dem Flügelbau losgeht, sieht es so aus:

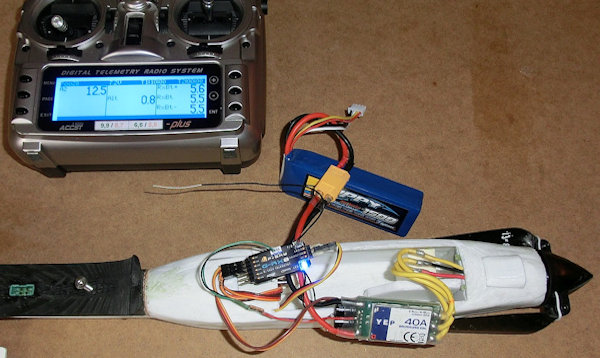

Antrieb besteht aus: NTM Propdrive 3536 Motor, YEP Regler und 1500mAh LiPo.

Von FrSky gibt es sehr feine Empfänger, mit eingebauten Vario, der sehr gut funktioniert.

Flügelkerne (XPS) sind aus dem Bauhaus.

Geschnitten wurden sie mit der selbst gebauten Styropor- Schneidemaschine.

Für das Laminat nehme ich 80er UD CFK, weil es viel weniger kostet als „Spred Tow“.

Klappenscharniere sind ca. 2cm breite Streifen aus Kevlar (Aramidgewebe 36g/m²).

Die Flügel-Oberseite ist weiß lackiert. Farbe wurde vor dem Laminieren auf das Mylar (Transferfolie) aufgetragen.

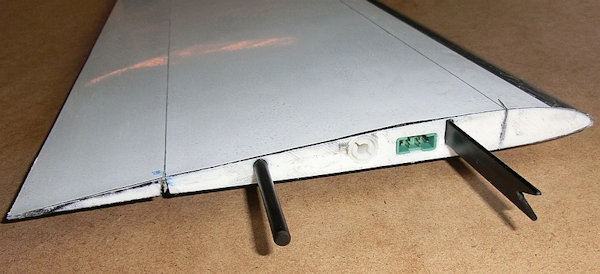

Nachdem das Harz getrocknet ist, und die Scharniere freigelegt, sehen die Flügel so aus:

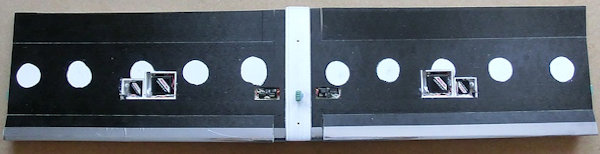

Die meisten Ruder wurden „über Kreuz“ angelenkt:

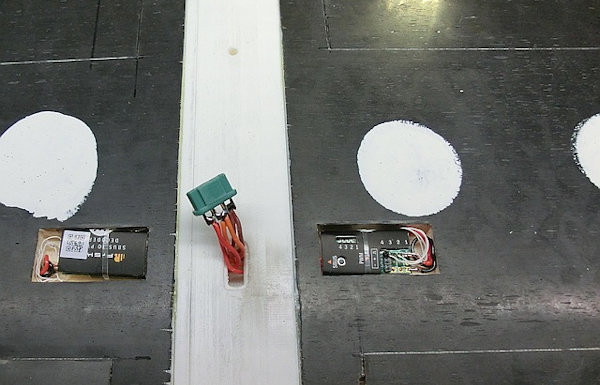

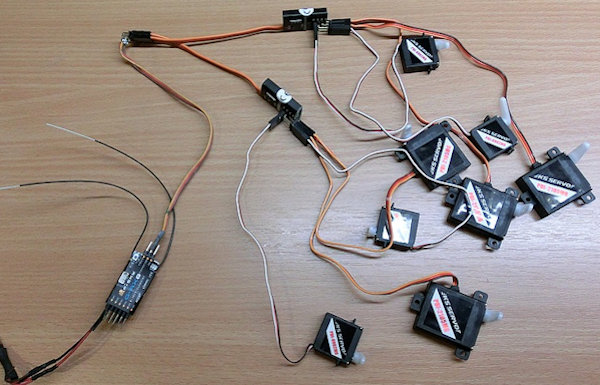

Sehr praktisch: 2 Stück S-Bus Konverter für jeweils 4 Servos. Ein Steckverbinder zwischen Rumpf und Flügelmittelteil.

Die kleinen sind für die Klappnasen:

Auch sehr praktisch: die Flügelrippen aus dem 3D Drucker.

Mit integrierter Aufnahme für die Steckung, den l. Stecker und MPX MULTIloc

Massenware Servorahmen (PLA):

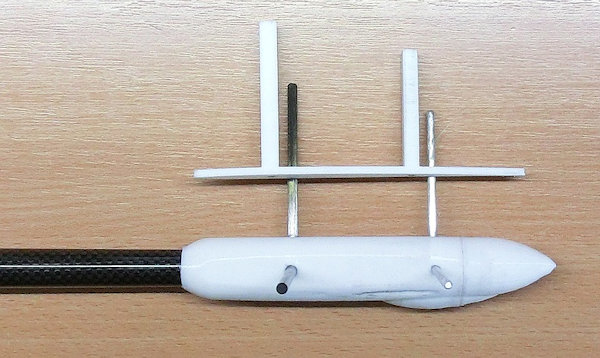

Das V-Leitwerk:

Fluggewicht: 1620 g

Flächenbelastung: 28,7 g/dm²

Flugeigenschaften: bisher nur zwei mal geflogen, bei sehr viel Wind. Deshalb keine Aussage möglich, außer dass es fliegt.

Dank des schlankes Profils geht es trotz viel Gegenwind gut vorwärts, ohne großen Höhenverlust.